Stale dążymy do redukcji zapasów, by uwolnić kapitał obrotowy, a jednocześnie walczymy o zapewnienie terminowych dostaw do klienta w wymaganym przez niego czasie. Wciąż jednak istnieje problem – trzeba mieć w magazynie to, co właśnie zamówił klient. System kanban rozwiązuje te problemy, umożliwiając świadome obniżenie zapasów.

Kanban (z jęz. jap. Kan – widoczny, Ban – kartka papieru) to w skrócie „sygnał” zlecający uzupełnienie zapasu. Dla tych, którzy znają to pojęcie, oznacza ono najczęściej wyłącznie sposób przesyłania informacji i sterowania uzupełnianiem zapasów (materiałów, półwyrobów czy wyrobów gotowych) w określonym miejscu i w danym czasie. Jeśli jednak spojrzy się na kanban jako system, otwierają się nowe możliwości. System kanban oznacza zarządzanie poziomem zapasu i sterowanie jego odnawianiem tak, aby był jak najniższy.

Co istotne, kanban jako system ma zastosowanie wyłącznie dla wyrobów rotujących, czyli takich, których konsumpcja ma w miarę powtarzalną częstotliwość zamawiania. Co równie ważne, nie ma znaczenia liczba zamawianych wyrobów, ponieważ dobrze sparametryzowany system kanban pozwala zoptymalizować partie uruchomieniowe dla wyrobów kupowanych często, lecz w małych ilościach.

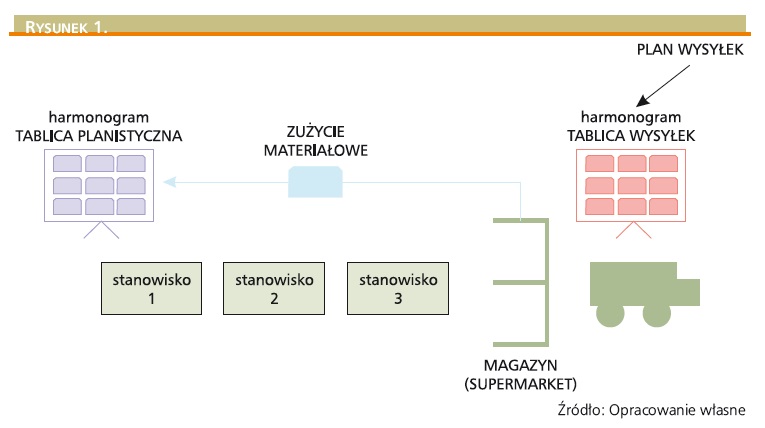

Schemat działania kanbana jako sygnału sterującego produkcją w systemie Make To Stock(produkcja na magazyn) obejmuje następujące kroki (Rys. 1.):

- Z magazynu pobierany jest materiał na potrzeby wykonania planu wysyłek;

- Pobranie przypisanej do sygnału (kanbana) liczby wyrobów z magazynu powoduje zwolnienie sygnału;

- Zwolniony sygnał jest podstawą dla planisty lub bezpośrednio lidera obszaru produkcyjnego do ustawienia go w kolejkę zleceń oczekujących na produkcję. Kolejkę tworzy się na podstawie zdefiniowanych minimalnych partii uruchomieniowych oraz, w wyjątkowych przypadkach, uwzględniając priorytety wynikające z zamówień klientów;

- Produkcja w oparciu o ustalony harmonogram realizuje zlecenie produkcyjne, składające się z liczby będącej wielokrotnością (od 1 do N) sygnałów kanban.

Pozostałe 88% artykułu dostępne jest dla zalogowanych użytkowników serwisu.

Jeśli posiadasz aktywną prenumeratę przejdź do LOGOWANIA. Jeśli nie jesteś jeszcze naszym Czytelnikiem wybierz najkorzystniejszy WARIANT PRENUMERATY.

Zaloguj Zamów prenumeratę Kup dostęp do artykułuMożesz zobaczyć ten artykuł, jak i wiele innych w naszym portalu Controlling 24. Wystarczy, że klikniesz tutaj.